| Stan dostępności: | |

|---|---|

| Ilość: | |

YIXUN mold

8480419090

Definicja : Forma wtryskowa posiadająca co najmniej 2 gniazda, zdolna do jednoczesnego wytwarzania wielu identycznych części z tworzywa sztucznego w jednym cyklu wtrysku. Liczba ubytków wynosi zwykle 8, 16 lub 32, a może sięgać nawet 128.

Podstawowe zalety :

Mnożenie wydajności : Biorąc za przykład formę do preform składającą się z 1 z 32 gniazd, dzienna wydajność wzrasta ponad 30-krotnie w porównaniu z formą jednogniazdową.

Optymalizacja kosztów : Alokuje koszty amortyzacji formy i zużycia energii, zmniejszając jednostkowy koszt produkcji części z tworzyw sztucznych o 15% -40%.

Precyzyjna kontrola : osiąga równowagę wypełnienia w każdej wnęce poprzez analizę przepływu formy CAE, a odchylenie tolerancji wymiarowej można kontrolować w zakresie ± 0,02 mm.

Typowe zastosowania : Małe i średnie partie części z tworzyw sztucznych, takie jak nakrętki do butelek, preformy i złącza elektroniczne.

Zasada procesu : Do stopionego tworzywa sztucznego wtryskiwany jest azot pod wysokim ciśnieniem w celu utworzenia wydrążonego kanału i wypchnięcia stopu do wypełnienia, umożliwiając formowanie złożonych struktur o nierównej grubości ścianek (maksymalna różnica może sięgać 10:1).

Wartość techniczna :

Eliminacja defektów : rozwiązuje problemy śladów skurczu i wypaczeń dużych części z tworzyw sztucznych. Na przykład współczynnik kwalifikacji powierzchni zderzaków samochodowych wzrósł z 75% do 98%.

Oszczędność materiału : pusta struktura zmniejsza zużycie tworzywa sztucznego o 15% -30% i nie jest wymagany żaden dalszy proces wiercenia.

Skrócenie cyklu : Skraca czas chłodzenia o 20% -50%, szczególnie nadaje się do tworzyw konstrukcyjnych, takich jak PA66 + GF.

Reprezentatywne obudowy : Zakrzywione elementy dekoracyjne wnętrz samochodów, uchwyty sprzętu AGD i duże elementy łazienek.

| Wymiar | System gorących kanałów | System zimnego kanału |

| Cechy konstrukcyjne | Wlew jest stale podgrzewany, a tworzywo sztuczne pozostaje w stanie stopionym. | Prowadnica nie posiada ogrzewania, a plastikowe części chłodzone są razem z bramą. |

| Straty materialne | Brak złomu wlewowego, 100% wykorzystania materiału. | Wlew stanowi 10–30% materiału, który należy poddać recyklingowi i rozdrobnić. |

| Cykl formowania | Skrócone o 20%-30% (np. z 21 do 16 s). | Dłuższy cykl, ograniczony przez chłodzenie bramy. |

| Koszt początkowy | Wyższe (około 80 000 juanów za zestaw). | Niższy (około 1/3 - 1/5 wartości gorącego kanału). |

| Obowiązujące scenariusze | Masowo produkowane precyzyjne części z tworzyw sztucznych (motoryzacyjne, medyczne). | Małe partie, różnorodne części plastikowe (artykuły codziennego użytku, zabawki). |

Kombinacja wysokowydajnej produkcji masowej : technologia wielokomorowa + gorące kanały + technologia wspomagana gazem. Na przykład 1 na 128 wgłębień formy do pakowania kosmetyków firmy Yifeng Hot Runner, w połączeniu z gorącymi kanałami z zaworem iglicowym i formowaniem wspomaganym gazem, osiąga dzienną produkcję przekraczającą 100 000 sztuk.

Kombinacja zrównoważona kosztowo : średnia wnęka (8-16 wnęk) + kanał chłodzący, odpowiednia do małych i średnich partii części z tworzyw sztucznych, z kontrolowaną inwestycją początkową i prostą konserwacją.

Próg wydajności : Gdy roczna zdolność produkcyjna przekracza 1 milion cykli formowania, przewaga kosztowa form gorącokanałowych zaczyna być wyraźna, a początkową inwestycję można zwrócić w ciągu 67 dni.

Charakterystyka części z tworzywa sztucznego : Gdy różnica grubości ścianek wynosi > 3 mm lub powierzchnia wynosi > 0,5㎡, preferowane jest formowanie wspomagane gazem; gdy wymagana precyzja wynosi <0,05 mm, należy dopasować gorący kanał z zaworem iglicowym.

Rodzaj materiału : W przypadku materiałów korozyjnych, takich jak PVC i POM, należy wybrać odporne na korozję gorące dysze (takie jak konstrukcja tulei ze stali wolframowej i miedzi); do materiałów wysokotemperaturowych należy dobrać grzejniki o odporności temperaturowej powyżej 300℃.

Definicja : Forma wtryskowa posiadająca co najmniej 2 gniazda, zdolna do jednoczesnego wytwarzania wielu identycznych części z tworzywa sztucznego w jednym cyklu wtrysku. Liczba ubytków wynosi zwykle 8, 16 lub 32, a może sięgać nawet 128.

Podstawowe zalety :

Mnożenie wydajności : Biorąc za przykład formę do preform składającą się z 1 z 32 gniazd, dzienna wydajność wzrasta ponad 30-krotnie w porównaniu z formą jednogniazdową.

Optymalizacja kosztów : Alokuje koszty amortyzacji formy i zużycia energii, zmniejszając jednostkowy koszt produkcji części z tworzyw sztucznych o 15% -40%.

Precyzyjna kontrola : osiąga równowagę wypełnienia w każdej wnęce poprzez analizę przepływu formy CAE, a odchylenie tolerancji wymiarowej można kontrolować w zakresie ± 0,02 mm.

Typowe zastosowania : Małe i średnie partie części z tworzyw sztucznych, takie jak nakrętki do butelek, preformy i złącza elektroniczne.

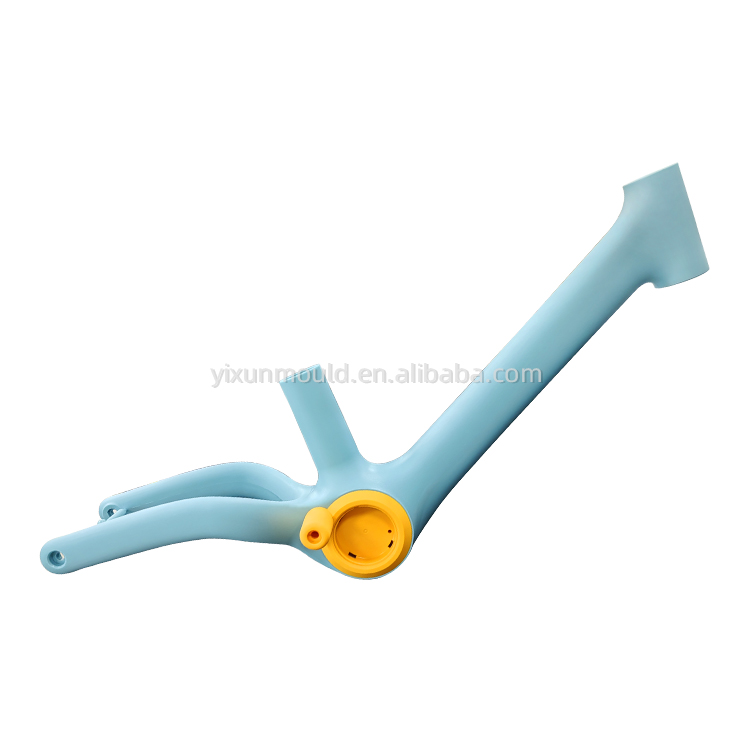

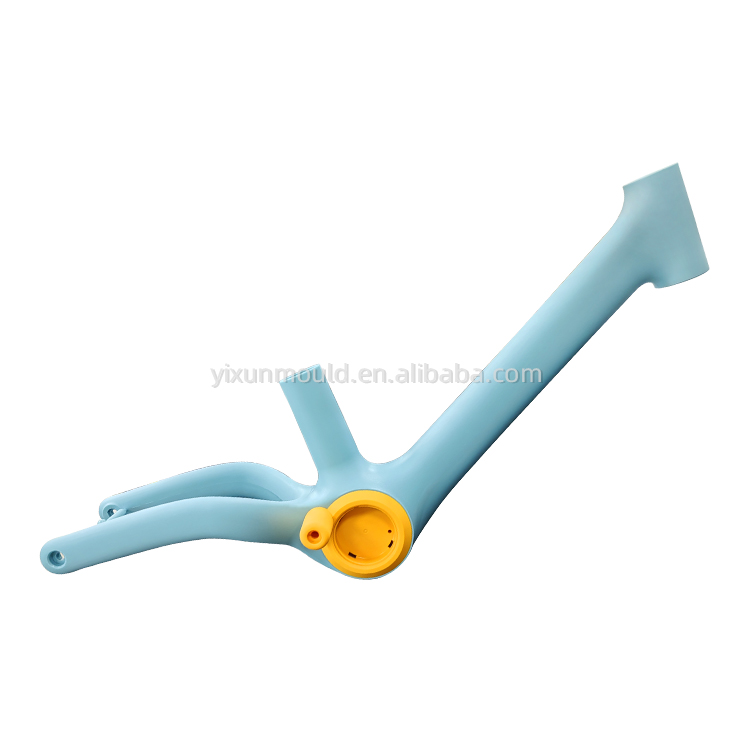

Zasada procesu : Do stopionego tworzywa sztucznego wtryskiwany jest azot pod wysokim ciśnieniem w celu utworzenia wydrążonego kanału i wypchnięcia stopu do wypełnienia, umożliwiając formowanie złożonych struktur o nierównej grubości ścianek (maksymalna różnica może sięgać 10:1).

Wartość techniczna :

Eliminacja defektów : rozwiązuje problemy śladów skurczu i wypaczeń dużych części z tworzyw sztucznych. Na przykład współczynnik kwalifikacji powierzchni zderzaków samochodowych wzrósł z 75% do 98%.

Oszczędność materiału : pusta struktura zmniejsza zużycie tworzywa sztucznego o 15% -30% i nie jest wymagany żaden dalszy proces wiercenia.

Skrócenie cyklu : Skraca czas chłodzenia o 20% -50%, szczególnie nadaje się do tworzyw konstrukcyjnych, takich jak PA66 + GF.

Reprezentatywne obudowy : Zakrzywione elementy dekoracyjne wnętrz samochodów, uchwyty sprzętu AGD i duże elementy łazienek.

| Wymiar | System gorących kanałów | System zimnego kanału |

| Cechy konstrukcyjne | Wlew jest stale podgrzewany, a tworzywo sztuczne pozostaje w stanie stopionym. | Prowadnica nie posiada ogrzewania, a plastikowe części chłodzone są razem z bramą. |

| Straty materialne | Brak złomu wlewowego, 100% wykorzystania materiału. | Wlew stanowi 10–30% materiału, który należy poddać recyklingowi i rozdrobnić. |

| Cykl formowania | Skrócone o 20%-30% (np. z 21 do 16 s). | Dłuższy cykl, ograniczony przez chłodzenie bramy. |

| Koszt początkowy | Wyższe (około 80 000 juanów za zestaw). | Niższy (około 1/3 - 1/5 wartości gorącego kanału). |

| Obowiązujące scenariusze | Masowo produkowane precyzyjne części z tworzyw sztucznych (motoryzacyjne, medyczne). | Małe partie, różnorodne części plastikowe (artykuły codziennego użytku, zabawki). |

Kombinacja wysokowydajnej produkcji masowej : technologia wielokomorowa + gorące kanały + technologia wspomagana gazem. Na przykład 1 na 128 wgłębień formy do pakowania kosmetyków firmy Yifeng Hot Runner, w połączeniu z gorącymi kanałami z zaworem iglicowym i formowaniem wspomaganym gazem, osiąga dzienną produkcję przekraczającą 100 000 sztuk.

Kombinacja zrównoważona kosztowo : średnia wnęka (8-16 wnęk) + kanał chłodzący, odpowiednia do małych i średnich partii części z tworzyw sztucznych, z kontrolowaną inwestycją początkową i prostą konserwacją.

Próg wydajności : Gdy roczna zdolność produkcyjna przekracza 1 milion cykli formowania, przewaga kosztowa form gorącokanałowych zaczyna być wyraźna, a początkową inwestycję można zwrócić w ciągu 67 dni.

Charakterystyka części z tworzywa sztucznego : Gdy różnica grubości ścianek wynosi > 3 mm lub powierzchnia wynosi > 0,5㎡, preferowane jest formowanie wspomagane gazem; gdy wymagana precyzja wynosi <0,05 mm, należy dopasować gorący kanał z zaworem iglicowym.

Rodzaj materiału : W przypadku materiałów korozyjnych, takich jak PVC i POM, należy wybrać odporne na korozję gorące dysze (takie jak konstrukcja tulei ze stali wolframowej i miedzi); do materiałów wysokotemperaturowych należy dobrać grzejniki o odporności temperaturowej powyżej 300℃.